ИЗЧИСЛЯВАНЕ НА ПОСЛЕДСТВИЯТА ОТ ЕКСПЛОЗИЯ

ВЪТРЕ В ТЕХНОЛОГИЧНОТО ОБОРУДВАНЕ

Развитието на химическата промишленост е съпроводено с увеличаване на мащаба на производството, капацитета на инсталациите и апаратите, усложняване на технологичните процеси и начините на управление на производството. Поради усложняването и увеличаването на производството, възникващите аварии имат все по-сериозни последици. Особено опасни са съоръженията за производство на химически и експлозиви, атомни електроцентрали, складове за експлозивни и запалими вещества, боеприпаси, както и съдове и резервоари, предназначени за съхранение и транспортиране на нефтопродукти и втечнени газове.

В момента светът обръща все повече внимание на въпросите на осигуряването високо нивозащита заобикаляща среда, безопасност на живота и защита на труда. Един от възможните начини за намаляване на риска от възникване на извънредни ситуации в промишлени съоръжения е анализът на възникналите аварии. На тяхна основа се разработват мерки за предотвратяване на аварии и предотвратяване на опасни последици.

Един вид аварии в промишлени съоръжения са експлозии на технологично оборудване. Експлозия на оборудване крие потенциална опасност от нараняване на хора и има разрушителни способности.

Експлозия (експлозивна трансформация) е процес на бърза физическа или химическа трансформация на вещество, придружен от преход потенциална енергиятова вещество в механична енергия на движение или разрушение. В зависимост от вида на енергийния носител и условията на освобождаване на енергия по време на експлозия се разграничават химически и физически източници на енергия.

Физическа експлозия може да бъде причинена от внезапно разрушаване на съд със сгъстен газ или прегрята течност, смесване на прегряти твърди вещества (стопилка) със студени течности и др.

Източникът на химическа експлозия са бързи, самоускоряващи се екзотермични реакции на взаимодействие на запалими вещества с окислители или термично разлагане на нестабилни съединения.

Физически експлозии в оборудването

Физическите експлозии обикновено се свързват с експлозии на съдове от налягане на газ или пара.

В химическата технология често е необходимо умишлено да се компресират както инертни, така и запалими газове, като се изразходва електрическа, топлинна или други видове енергия. В този случай сгъстеният газ (пара) се намира в различни запечатани устройства геометрични формии обеми. Въпреки това, в редица случаи компресията на газове (пари) в технологичните системи възниква случайно поради превишаването на регулираната скорост на нагряване на течността от външния охлаждащ агент.

Когато съдовете под налягане експлодират, могат да възникнат силни ударни вълни, създаващи голямо числофрагменти, което води до сериозни щети и наранявания. В този случай общата енергия на експлозията се превръща главно в енергия ударна вълнаи кинетична енергия на фрагментите.

Много течности се съхраняват или използват при условия, при които налягането на парите им значително надвишава атмосферното налягане. Енергията на прегряване на течност може да бъде източник на чисто физически експлозии, например при интензивно смесване на течности с различни температури, когато течността влиза в контакт с разтопени метали и се нагрява твърди вещества. В този случай не се извършват химически трансформации и енергията на прегряване се изразходва за изпаряване, което може да се случи с такава скорост, че да възникне ударна вълна. Масата на генерираните пари и скоростта на изпаряване се определят от материалния и топлинния баланс на два възможни модела извънредни ситуации: 1) отделянето на топлина с изпаряване става при постоянен обем; 2) отделянето на топлина при запазване на обема е последвано от разширение при поддържане на топлинно равновесие.

При смесване на две течности със значително различни температури са възможни физически детонационни явления с образуването на облак от течни капки на един от компонентите.

На индустриални предприятиянеутрални (незапалими) сгъстени газове - азот, въглероден диоксид, фреони, въздух - се намират в големи обеми главно в сферични газови резервоари под високо налягане.

На 9 юли 1988 г. е избухнала експлозия в сферичен газов резервоар със сгъстен въздух с обем 600 m3 (радиус на сферата 5,25 m), изработен от стомана с дебелина на стената 16 mm и предназначен за работа под налягане 0,8 MPa. Експлозията на газовия резервоар (която се случи при налягане от 2,3 MPa) беше предшествана от бавно повишаване на налягането до границата на провлачване на стоманата, от която е направен.

Сферичният газголдер беше част от технологичната единица за производство на карбамид, която беше пусната в експлоатация през април 1988 г. Въздухът влезе в газхолдера от общата технологична линия на завода през възвратен клапан и фитинги. Резервоарът за газ не е оборудван със средства за освобождаване на налягането, тъй като максималното възможно налягане на въздуха (0,8 MPa) в него се осигурява от стабилизирането му в технологичната система и характеристиките на въздушните компресори от типа VP-50-8. Контролът на налягането се извършва чрез локални манометри, показващи и записващи на контролния панел.

От газовия резервоар се подава въздух по тръбопроводна система за технологични нужди, включително в отделението за пречистване на CO2 от запалими примеси. В това отделение въздухът от резервоара за газ се отклонява през тръбопровод с диаметър 150 mm в изпускателната линия на CO2 турбокомпресор от типа „Babette“, работещ при налягане 2,3 MPa и в същото време приемащ линия на бутален компресор (4DVK-210-10), усилен до 10,0 MPa; подаваният въздух беше предназначен за прочистване на компресорната система и чрез нея на технологичната линия от CO2 преди ремонт.

След завършване на ремонта на технологичния блок беше включен турбокомпресорът CO2 и след 10 минути, когато налягането в нагнетателния тръбопровод достигна 2,3 MPa, буталният компресор беше включен с настройка на работното налягане от 10,0 MPa. След като CO2 центробежният компресор беше стартиран, налягането в резервоара за въздух и газ започна да се увеличава; в същото време манометърът със скала от 0,8 MPa на контролния панел излезе извън скалата. Диоксид, през хлабаво затворен клапан, от изпускателния тръбопровод на работещ центробежен компресор навлезе в резервоара за въздух през въздуховода. Налягането на газа в газдържача се повишава в продължение на 4 часа, което води до разрушаване на газдържателя поради свръхналягане.

Навлизането на CO2 в резервоара за въздух и газ се потвърждава от понижаване на температурата на въздуха до 0°C поради дроселиране на CO2 с налягането на изпускане на центробежния компресор до налягането в резервоара за газ.

В зони с ниско налягане на ударна вълна са унищожени до 100% от остъкляването в шест промишлени сгради, разположени на разстояние m от мястото на монтаж на взривения резервоар за газ; в жилищни сгради, намиращи се на 2500 м от мястото на експлозията, се наблюдават незначителни повреди по стъклопакета (до 10%).

Летящите фрагменти от корпуса на газовия резервоар представляваха голяма опасност.

Химически експлозии в оборудването

Екзотермичните химични реакции се извършват в технологични системи (реактори), които са термично балансирани. Топлината, отделена по време на реакцията, се отстранява от външен хладилен агент през стените на топлообменните елементи с нагрети реакционни продукти или с излишни суровини поради изпаряването му и т.н. Стабилният ход на реакционния процес се осигурява от равенството на скоростите на топлоотдаване и топлоотвеждане. Скоростта на реакцията и съответно притокът на топлина се увеличава по степенен закон с увеличаване на концентрацията на реагентите и бързо се увеличава с повишаване на температурата.

Когато химическа реакция излезе извън контрол, са възможни следните експлозивни механизми.

1. Ако реакционната маса е кондензирани експлозиви, когато достигне критична температуравъзможна е детонация на продукта; в този случай експлозията ще настъпи по механизма на експлозия на точков експлозивен заряд в корпуса. Енергията на експлозията ще се определя от тротиловите еквиваленти на цялата маса експлозиви в системата.

2. При условия на газофазови процеси е възможно термично разлагане на газове или експлозивно изгаряне на газова смес; те трябва да се разглеждат като газови експлозии в затворени обеми, като се вземат предвид реалните енергийни потенциали и тротиловите еквиваленти.

3. При процеси в течна фаза е възможно аварийно експлозивно освобождаване на енергия: прегряване на течността и повишаване на налягането на парите над нея до критична стойност.

Общата енергия на експлозията на облака ще бъде равна на сумата от еквивалентните топлини на изгаряне на парите, присъстващи в системата и допълнително образувани по време на изпарението на течността.

Причините за екзотермична химическа реакция, излизаща извън контрол, често са намаляване на топлинния поток в периодични процеси в течна фаза с големи маси на реагенти и ограничени възможностиотстраняване на топлината чрез конвенционални методи. Такива процеси включват по-специално масова полимеризация на мономера, при която скоростта на реакцията се регулира чрез конвенционални методи, както и чрез дозировката на иницииращите вещества. В случай, че процесът излезе извън контрол, в реакционната маса се въвеждат допълнителни вещества, които намаляват скоростта или потискат екзотермичната реакция.

Някои вещества могат да полимеризират повече или по-малко спонтанно и нормалните реакции на полимеризация ще бъдат екзотермични. Ако мономерът е летлив, както често се случва, се достига етап, при който може да възникне опасно повишаване на налягането. Понякога полимеризацията може да настъпи само при повишени температури, но за някои вещества, като етиленов оксид, полимеризацията може да започне при стайна температура, особено когато изходните съединения са замърсени с ускоряващи полимеризацията вещества.

Подобни аварии са възникнали по време на полимеризацията на винилхлорид и други мономери, в складове за хлоропрен и в железопътни цистерни с течен хлор, въглеводороди и други активни съединения, когато вещества, които взаимодействат с продуктите, съдържащи се в тях, са били погрешно изпомпвани в тях. Когато отделянето на топлина значително надвишава отвеждането на топлина при такива аварии, технологичната система се отваря напълно, при което налягането рязко намалява, скоростта на химичната реакция намалява или спира напълно. В този случай общият енергиен потенциал е сумата от еквивалентните енергии на изгаряне на пари (газове), разположени над течността и образувани в резултат на изпаряване под въздействието на топлината на прегряване на течността до температура, съответстваща на критичната условия за разрушаване на системата.

Също така, най-простият случай на експлозия е процес на разлагане, който произвежда газообразни продукти. Един пример е водороден пероксид, който се разлага със значителна топлина на реакция, като се получават водни пари и кислород:

2H2O2 -> 2H2O + O2 - 23,44 kcal/mol

Като домакински продукт, водородният пероксид се продава като 3% воден разтвор и представлява малък риск. По-различно е положението с водороден пероксид „висок стандарт“, чиято концентрация е 90% или повече. Разграждането на такъв H2O2 се ускорява от редица вещества, които се използват като реактивно гориво или в газова турбина за изпомпване на гориво към главните двигатели.

Един пример са редокс реакции и кондензации:

1). Редокс реакциите, при които въздухът или кислородът реагират с редуциращ агент, са доста често срещани и формират основата на всички реакции на горене. В случаите, когато редуциращият агент е недиспергирано твърдо или течно вещество, реакциите на горене не протичат достатъчно бързо, за да станат експлозивни. Ако твърдото вещество е фино разделено или течността е под формата на капчици, тогава е възможно бързо повишаване на налягането. Това може да доведе в затворен обем до повишаване на свръхналягането до 0,8 MPa.

2). Реакциите на кондензация са много чести. Те са особено широко използвани в производството на бои, лакове и смоли, където служат като основа за процеси в реактори с непрекъснато действие с нагревателни или охлаждащи намотки. Много примери за неконтролирани реакции са записани поради факта, че скоростта на пренос на топлина в такива съдове е линейна функциятемпературната разлика между реакционната маса и охлаждащата течност, докато скоростта на реакцията е експоненциална функция на температурата на реагента. Въпреки това, поради факта, че скоростта на отделяне на топлина, като функция от концентрацията на реагентите, намалява по време на реакцията, нежеланият ефект се компенсира до известна степен.

По този начин енергията на експлозия, причинена от екзотермична химическа реакция, която излиза извън контрол, зависи от естеството на технологичния процес и неговия енергиен потенциал. Такива процеси, като правило, са оборудвани с подходящ контрол и аварийна защита, което намалява възможността от злополука. Химичните реакции обаче често са източник на неконтролирано освобождаване на енергия в оборудване, което не осигурява организирано отстраняване на топлината. При тези условия започващите самоускоряващи се химични реакции неизбежно водят до разрушаване на технологичните системи.

Статистика на злополуките

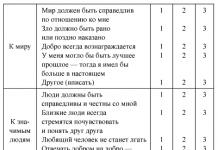

Таблица 1 представя данни за аварии, свързани с експлозии в технологичното оборудване.

Таблица 1 - Списък на възникналите произшествия

|

Дата и място инциденти |

Вид злополука |

Описание на произшествието и основни причини |

Мащабът на развитие на аварията, максималните зони на действие на увреждащите фактори |

Броят на жертвите |

Източник на информация |

|

Йонава |

Експлозия на резервоар за съхранение |

Полимеризацията на винилацетат генерира топлина, достатъчна за създаване на разрушително налягане. |

Унищожаване на танкове. | ||

|

Разрушаване на окислителния апарат |

Когато екзотермичната реакция на окисление на изопропилбензен с въздух излезе извън контрол, апаратът беше разрушен поради рязко повишаване на налягането. |

Унищожаване на апарата. | |||

|

Сумгайит PA склад |

Експлозия на сферичен резервоар |

Поради началото на процеса на полимеризация на бутадиен резервоарът е унищожен. |

Експлозията на резервоара доведе до експлозия на резервоара. Шрапнели повреждат съседни резервоари и сграда. |

Продължение на таблица 1

|

Експлозия на резервоар за газ |

Експлозията на газовия резервоар беше предшествана от бавно повишаване на налягането до границата на провлачване на стоманата. |

На разстояние m от газовия резервоар стъклопакетът е 100% разрушен, 2500 м – 10%. | |||

|

02.1990 Новокуйбишевска рафинерия |

Експлозия на съд |

Съдът се срути в резултат на превишаване на налягането на парите на пропан-бутановата фракция в сепаратора. |

Разрушаване на контейнера по плътната метална обвивка. | ||

|

Експлозия на реактор |

В резултат на екзотермична химическа реакция на разлагане на нитромаса и свръхналягане, реакторът експлодира. |

Сградата, в която се намираше реакторът, беше разрушена. | |||

|

07.1978 Сан Карлос |

Разкъсване на корпуса на танкера |

Отломките са се разпилели на разстояние 250 м, 300 м, 50 м. Тракторът се е озовал на разстояние 100 м. | |||

|

07.1943 Лудвигсгафен, |

Експлозия на резервоар |

Поради прекомерно хидравлично налягане |

Унищожаване на черупката. |

Продължение на таблица 1

|

Германия |

срути се резервоар, съдържащ бутан-бутиленова смес. | ||||

|

07.1948 Лудвигсгафен, Германия |

Експлозия на резервоар с диметилов етер |

Резервоарът се срути поради прекомерно високо хидравлично налягане. |

Унищожаване на черупката. | ||

|

02/10/1973 Ню Йорк, САЩ |

Експлозия в резервоар |

По време на ремонт на резервоара от искра избухнаха пари от природен газ. |

Унищожаване на танкове. |

40 души са загинали, 2 са ранени. | |

|

24.10.1973 Шефилд, Англия |

Експлозия на подземен резервоар |

Експлозия на остатъчни материали от оборудване за рязане с пламък. |

Радиусът на поражението е около половин километър. |

Загинаха 3-ма души, 29 бяха ранени | |

|

19.12.1982 г. Каракас, Венецуела |

Експлозия на резервоар |

Цистерна с 40 хиляди тона гориво се взриви в склад за петрол |

Горящо масло се изля в града и в морето. Един танкер се запали в залива, а друг танкер на брега се взриви. |

Загинаха 140 души, а над 500 бяха ранени. | |

|

20.06.2001 г. Каталуния, Испания |

Експлозия на резервоар |

Експлозия в резервоар с промишлен алкохол е избухнал в химически завод. |

Загинаха 2 души |

Метод на изчисление

В случай на експлозия на оборудване, основният увреждащ факторе въздушна ударна вълна.

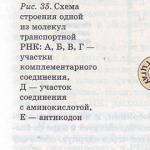

При оценка на параметрите на аварийна експлозия на контейнер с инертен газ (смес от газове) се приема че корпусът има сферична форма. Тогава напрежението в стената на сферичната обвивка се определя по формулата:

σ = ΔP r/(2d), (1)

където σ е напрежението в стената на сферичната обвивка, Pa;

ΔP – спад на налягането, Pa;

r – радиус на стената на корпуса, m;

d – дебелина на стената на корпуса, m.

Трансформацията на формула (1) ви позволява да изчислите налягането на разрушаване (условие на разрушаване - σ ≥ σв):

ΔP = 2d σв/ r, (2)

където σв е временната устойчивост на разрушаване на материала, Pa.

Налягане на сместа пара-газ в резервоара:

Р = ΔP + Р0, (3)

където Р0 – Атмосферно налягане, 0,1·106 Ра.

Изентропично уравнение:

Р/Р0 = (ρ/ρ0)γ, (4)

където γ е адиабатичният индекс на газа;

ρ0 – плътност на газа при атмосферно налягане, kg/m3,

ρ – плътност на газа при налягане в резервоара, kg/m3.

Плътността на газа при налягане в контейнера се определя след трансформиране на изоентропичното уравнение (4):

ρ = ρ0 (Р/Р0)1/γ, (5)

Обща газова маса:

С = ρ V, (6)

където V е обемът на парогазовата смес, m3.

Когато контейнер експлодира под вътрешно налягане P на инертен газ (газова смес), специфичната енергия Q на газа е:

Q= ΔP/[ρ (γ - 1)] (7)

В случай на сгъстен експлозивен газ:

Q = Qв + ΔP/[ ρ (γ - 1)], (8)

където Qв е специфичната енергия на експлозия на газовата смес, J/kg.

TNT еквивалентът на експлозия на газов контейнер ще бъде:

qtnt = Q C/ Qtnt, (9)

където Qtnt е специфичната енергия на експлозията на TNT, равна на 4,24·106 J/kg.

Еквивалентът на ударната вълна се оценява с коефициент 0,6:

qу. V. = 0,6 qtnt (10)

q = 2 · qу. V. (единадесет)

Излишното налягане на фронта на ударната вълна (ΔРfr, MPa) на разстояние R се определя по формулата за сферичен въздушен взрив в свободно пространство:

където , R – разстоянието от епицентъра на експлозията до получателя, m.

Таблица 2 представя стойностите на максимално допустимото свръхналягане на ударна вълна по време на изгаряне на смеси от газ, пара или прах и въздух в помещение или открито пространство, за които са избрани разстояния за определяне на засегнатите зони.

Таблица 2 - Максимално допустимо свръхналягане по време на изгаряне на смеси от газ, пара или прах и въздух в стая или открито пространство

|

Степен на увреждане |

Излишно налягане, kPa |

|

Пълно разрушаване на сградите (смъртоносно нараняване на човек) | |

|

50% разрушение на сгради | |

|

Средни щети на сгради | |

|

Средни щети на сгради (повреди на вътрешни прегради, каси, врати и др.) | |

|

Долен праг за увреждане на човек от вълна налягане | |

|

Малки щети (част от стъклопакета е счупен) |

Импулс на вълната на налягането, kPa s:

Формули (12.13) са валидни при условие ≥0.25.

Условната вероятност за нараняване на човек, намиращ се на определено разстояние от епицентъра на аварията, от свръхналягането, развито по време на експлозията на смеси пара-газ, се определя с помощта на „пробит функцията“ Pr, която се изчислява по формулата:

Pr = 5 – 0,26 ln(V) , (14)

Където

Връзката между функцията Pr и вероятността P за една или друга степен на увреждане се намира в таблица 3.

Таблица 3 – Връзка между вероятността за поражение и пробит функцията

Основната цел на изчисленията с помощта на този метод е да се определят радиусите на зоните с различна степен на поражение във въздуха на сгради, конструкции и хора и да се определи вероятността от нараняване на хора, намиращи се на определено разстояние от епицентъра на експлозията.

Примери за изчисления

Физически експлозии

Пример №1

Експлозията на сферичен газов резервоар за сгъстен въздух с обем V = 600 m3 е настъпила поради превишаване на регулираното налягане. Устройството е проектирано да работи под налягане P = 0,8 MPa. Експлозията е настъпила при налягане P = 2,3 MPa. Плътност на газа при нормално налягане ρ = 1,22 kg/m3, адиабатен индекс γ = 1,4. Оценете последствията от експлозия на сгъстен въздух в сферичен резервоар за газ (определете радиусите на зоните с различна степен на поражение във въздуха на сгради, конструкции и хора) и определете вероятността от нараняване на човек на разстояние R = 50 m.

Решение:

Падът на налягането се определя чрез трансформираща формула (3):

ΔР = 2,3 - 0,1 = 2,2 MPa

Плътността на газа се изчислява с помощта на уравнение (5):

ρ = 1,22 · (2,3/0,1)1/1,4 = 11,46 kg/m3

Обща газова маса:

C = 11,46 600 = 6873 кг

Q = 2,2 / = 0,48 MJ/kg

qtnt = 0,48 6873 / 4,24 = 778 кг

Еквивалент на ударна вълна:

qу. V. = 0,6 778 = 467 кг

По отношение на наземна експлозия се приема следната стойност:

q = 2 467 = 934 кг

Резултатите от изчислението са показани по-долу (Таблица 4).

Таблица 4 – Радиуси на зоните на въздействие на въздушното взривяване

|

ΔРfr, kPa | ||||||

За да се определи вероятността от нараняване на човек на дадено разстояние, свръхналягането във фронта на вълната и специфичният импулс за разстояние от 50 m се изчисляват по формули (12.13):

50/(9341/3) = 5,12

ΔРfr = 0,084/5,12 + 0,27/5,122 + 0,7/5,123 = 31,9 kPa.

I = 0,4 9342/3/50 = 0,76 kPa s

Условната вероятност за нараняване от свръхналягане на човек, намиращ се на 50 m от епицентъра на произшествието, се определя с помощта на пробит функцията Pr, която се изчислява по формула (14):

V = (17500/(31,9 103))8,4 + (290/(0,79 103))9,3 = 0,0065

Pr = 5 - 0,26 ln(0,0065) = 6,31

С помощта на таблица 3 се определя вероятността. Човек, намиращ се на разстояние 50 м, може да получи наранявания с различна тежест с вероятност от 91%.

Пример №2

Експлозията на сферичен газов резервоар за въглероден диоксид с обем V = 500 m3 (радиус на сферата 4,95 m) е настъпила поради превишаване на регулираното налягане. Устройството е изработено от стомана 09G2S с дебелина на стената 16 mm и е предназначено за работа под налягане P = 0,8 MPa. Временна устойчивост на разрушаване на материала σв = 470 MPa. Плътност на газа при нормално налягане ρ = 1,98 kg/m3, адиабатен индекс γ = 1,3. Оценете последствията от експлозия на сгъстен въглероден диоксид в сферичен резервоар за газ (определете радиусите на зоните с различна степен на поражение във въздуха на сгради, конструкции и хора) и определете вероятността от нараняване на човек на разстояние R = 120 m .

Решение:

Налягането на разрушаване се определя по формула (2):

ΔP = 2 0,016 470/4,95 = 3 MPa

Налягането на сместа пара-газ в резервоара се определя по формула (3):

P = 3 + 0,1 = 3,1 MPa

Плътността на газа се изчислява с помощта на уравнение (5) при налягане P:

ρ = 1,98 · (3,1/0,1)1/1,3 = 28,05 kg/m3

Обща газова маса:

C = 28,05 550 = 14026 kg

Използвайки формула (7), се изчислява специфичната енергия на газа:

Q = 3 / = 0,36 MJ/kg

TNT еквивалентът на газова експлозия ще бъде:

qtnt = 0,36 14026 / 4,24 = 1194 kg

Еквивалент на ударна вълна:

qу. V. = 0,6 1194 = 717 кг

По отношение на наземна експлозия се приема следната стойност:

q = 2 717 = 1433 кг

Избирайки разстоянието от епицентъра на експлозията с помощта на формули (12,13), се определят радиусите на зоните с различна степен на поражение във въздуха на сгради, конструкции и хора, посочени в таблица 2.

Резултатите от изчислението са показани по-долу (Таблица 5).

Таблица 5 – Радиуси на зоните на въздействие на въздушното взривяване

|

ΔРfr, kPa | ||||||

За да се определи вероятността от нараняване на човек на дадено разстояние, свръхналягането във фронта на вълната и специфичният импулс за разстояние от 120 m се изчисляват по формули (12.13):

120/(14333) = 10,64

ΔРfr = 0,084/10,64 + 0,27/10,642 + 0,7/10,643 = 10,9 kPa.

I = 0,4 14332/3/120 = 0,42 kPa s

Условната вероятност за нараняване от свръхналягане на човек, намиращ се на 120 m от епицентъра на произшествието, се определя с помощта на пробитната функция Pr, която се изчислява по формула (14):

V = (17500/(10,9*103))8,4 + (290/(0,42*103))9,3 = 0,029

Pr = 5 - 0,26 * ln(0,029) = 5,92

С помощта на таблица 3 се определя вероятността. Човек, намиращ се на разстояние 120 м, може да получи наранявания с различна тежест с вероятност от 82%.

Химически експлозии

Пример №1

Толуолът е източен от хранилище с обем V = 1000 m3 за ремонт. В началото на заваряването се получи експлозия на толуенови пари. Плътност на парите във въздуха при нормално налягане ρ = 3,2, адиабатен индекс γ = 1,4, VCPV - 7,8% об., топлина на експлозия на газ 41 MJ/kg. Оценете последствията от експлозията (определете радиусите на зоните с различна степен на поражение във въздуха на сгради, конструкции и хора) и определете вероятността от нараняване на човек на разстояние R = 100 m.

Решение:

В хранилището атмосферното налягане е P = 0,1 MPa.

Плътност на парите:

ρ = 3,2 1,29 = 4,13 kg/m3

Обемът на парите се намира чрез VCPV (приема се, че целият обем е запълнен със смес с концентрация на толуенови пари, съответстваща на VCPV):

V = 1000 7,8/100 = 78 m3

Обща газова маса:

С = 4,13 78 = 322 кг

Използвайки формула (8), се изчислява специфичната енергия на газа:

Q = 41 + 1/ = 41,06 MJ/kg

Тротиловият еквивалент на експлозията ще бъде:

qtnt = 41,06 322 / 4,24 = 3118 кг

Еквивалент на ударна вълна:

qу. V. = 0,6 3118 = 1871 кг

По отношение на наземна експлозия се приема следната стойност:

q = 2 1871 = 3742 кг

Избирайки разстоянието от епицентъра на експлозията с помощта на формули (12,13), се определят радиусите на зоните с различна степен на поражение във въздуха на сгради, конструкции и хора, посочени в таблица 2.

Резултатите от преброяването на наляганията и импулсите са показани по-долу (Таблица 6).

Таблица 6 – Радиуси на зоните на въздействие на въздушното взривяване

|

ΔРfr, kPa | ||||||

За да се определи вероятността от нараняване на човек на дадено разстояние, свръхналягането във фронта на вълната и специфичният импулс за разстояние от 100 m се изчисляват по формули (12.13):

100/(37421/3) = 6,44

ΔРfr = 0,084/6,44 + 0,27/6,442 + 0,7/6,443 = 22,2 kPa.

I = 0,4 37422/3/100 = 0,96 kPa s

Условната вероятност за нараняване от свръхналягане на човек, намиращ се на 100 m от епицентъра на произшествието, се определя с помощта на пробит функцията Pr, която се изчислява по формула (14):

V = (17500/(22,2 103))8,4 + (290/(0,96 103))9,3 = 0,14

Pr = 5 - 0,26 ln(0,14) = 5,51

С помощта на таблица 3 се определя вероятността. Човек, намиращ се на разстояние от 100 м, може да получи наранявания с различна тежест с вероятност от 69%.

Пример №2

Експлозията на железопътна цистерна с обем V = 60 m3, пълна с 80% толуол, е станала в резултат на удар на мълния. Плътност на газа при нормално налягане ρ = 4,13 kg/m3, адиабатен индекс γ = 1,4, VCPV - 7,8% об., топлина на експлозия на газ 41 MJ/kg. Налягането в резервоара е P = 0,1 MPa. Оценете последствията от експлозията (определете радиусите на зоните с различна степен на поражение във въздуха на сгради, конструкции и хора) и определете вероятността от нараняване на човек на разстояние R = 30 m.

Решение:

Обемът на газа се определя чрез коефициента на пълнене и VCPV (приема се, че целият обем е пълен със смес с концентрация на толуенови пари, съответстваща на VCPV):

V = 60 0,2 0,078 = 0,936 m3

Обща газова маса:

С = 4,13 0,936 = 3,9 кг

Използвайки формула (7), се изчислява специфичната енергия на газа:

Q = 41 + 0,9/ = 41,1 MJ/kg

Тротиловият еквивалент на експлозията ще бъде:

qtnt = 41,1 · 3,9 / 4,24 = 37,4 kg

Еквивалент на ударна вълна:

qу. V. = 0,6 · 37,4 = 22,4 кг

По отношение на наземна експлозия се приема следната стойност:

q = 2 22,4 = 44,8 кг

Избирайки разстоянието от епицентъра на експлозията с помощта на формули (12,13), се определят радиусите на зоните с различна степен на поражение във въздуха на сгради, конструкции и хора, посочени в таблица 2.

Резултатите от преброяването на наляганията и импулсите са дадени по-долу (Таблица 7).

Таблица 7 – Радиуси на зоните на въздействие на въздушното взривяване

|

ΔРfr, kPa | ||||||

За да се определи вероятността от нараняване на човек на разстояние R, свръхналягането във фронта на вълната и специфичният импулс за разстояние от 30 m се изчисляват по формули (12.13):

30/(44,81/3) = 8,4

ΔРfr = 0,084/8,4 + 0,27/8,42 + 0,7/8,43 = 14,9 kPa.

I = 0,4 44,82/3/30 = 0,17 kPa s

Условната вероятност за нараняване от свръхналягане на човек, намиращ се на 70 m от епицентъра на произшествието, се определя с помощта на пробит функцията Pr, която се изчислява по формула (14):

V = (17500/(14,9 103))8,4 + (290/(0,17 103))9,3 = 161

Pr = 5 - 0,26 ln(161) = 3,7

С помощта на таблица 3 се определя вероятността. Човек, намиращ се на разстояние от 30 м, може да получи наранявания с различна тежест с вероятност от 10%.

Списък на използваната литература

1. Теория на Челишев за експлозия и горене. Урок– М.: Министерство на отбраната на СССР, 1981. – 212 с.

2. Експлозивни явления. Оценка и последствия: В 2 кн. Книга 1. Прев. от англ./ – М.: Мир, 1986. – 319 с.

3. Бесчастнови експлозии. Оценка и превенция - М.: Химия, 1991. - 432 с.

5. http://www. Пресцентър. ru

6. Аварии и бедствия. Предотвратяване и смекчаване на последствията. Урок. Книга 2. и други - М.: Издателство. DIA, 1996. – 384 с.

7. GOST R 12.3.047-98 SSBT. Пожарна безопасност на технологичните процеси. Общи изисквания. Методи за контрол.

8. RD Методика за оценка на последствията от аварийни експлозии на гориво-въздушни смеси.

9. Опасност от пожар и експлозия на вещества и материали и средства за тяхното гасене / и др. - М.: Химия, 1990. - 496 с.

10. Запалими и горими течности. Наръчник/изд. -Агалакова – М.: Издателство Мин. комунално стопанство, 1956. – 112 с.

11. , Носков и задачи за курса на процесите и апаратите на химичната технология. Учебник - Л.: Химия, 1987. - 576 с.

12. Бережковски и превоз на химически продукти. – Л.: Химия, 1982. – 253 с.

13. , Кондратиев безопасни устройства за химическата и нефтохимическата промишленост. – Л.: Машиностроене. Ленингр. катедра, 1988. – 303 с.

14. Наръчник на металиста. В 5 тома Т. 2. Изд. , – М.: Машиностроение, 1976. – 720 с.

Приложения

Приложение А

Таблица A1 - Свойства на газове и някои течности

|

Име |

Плътността на веществото, kg/m3 (при 20 оС) |

Плътност по към въздушен газ (пара)* |

Адиабатен коефициент |

|

ацетилен | |||

|

Азотен диоксид | |||

|

Въглероден двуокис | |||

|

Кислород | |||

|

Пропилен | |||

Забележка: Плътността на въздуха при 0°C се използва за определяне на плътността на парите.

Приложение Б

Таблица B1 - Строителни материали

|

Материал |

Издръжливост на опън, σв MPa |

Предназначение |

|

St3ps, St3sp (гр. A) |

За машинни части, машини, резервоари. |

|

|

За съхранение на разредена азотна и сярна киселина, разтвор на амониев нитрат и подобни вещества с плътност 1400 kg/m3. |

||

|

За съхранение на агресивни химически продукти с плътност 1540 kg/m3. |

||

|

При производството на тръбопроводи и апарати. Цистерни за съхранение на втечнени газове, ЖП цистерни. |

||

|

Тръбопроводи, налягане до 100 kgf / cm2. |

||

|

Северна версия за машинни части. |

||

производство на експлозиви и съдържащи техните продукти 1. Оборудването трябва да бъде проектирано, като се вземат предвид физикохимичните и експлозивните свойства на експлозивите и продуктите, предназначени за употреба: чувствителност към удар и триене, излагане на положителни и отрицателни температури, химическа активност и способност за образуване на нови продукти, електрификация, склонност към прах, слепване, разслояване, годност за пневматично транспортиране или изпомпване през тръби и други свойства, които пряко или косвено влияят върху безопасността на системата "взривно оборудване". 2. Конструкцията на оборудването трябва да осигурява безопасността на оперативния персонал, както и спецификации и режими на работа, които отговарят на изискванията на нормативната и техническата документация за взривни вещества и продукти, планирани за употреба, включително: възможност за свободен достъп за проверка и почистване на обекти, където взривните вещества и взривните продукти са изложени на механично натоварване, както и на места където е възможно натрупване на остатъци от експлозиви, смазочни материали и други продукти; ограничаване на механичните натоварвания върху експлозиви и продукти до безопасни граници; защита на маркучи, заземителни проводници на тръбопроводи, пръти, електрически кабели от абразия по време на работа; спазване на параметрите на определения топлинен режим, вкл. елиминиране на прегряването на компоненти и части в контакт с експлозиви и продукти и, ако е необходимо, контрол на температурата; дозиране на експлозивни компоненти; инсталирано потискане на прах; блокиране от опасно нарушаване на последователността на операциите; дистанционно управление на опасни операции; надежден и навременен контрол на протичащите технологични процеси; надеждни светлинни и (или) звукови аларми за възникване или наближаване на опасни (аварийни) условия. 3. При избора на материали за производство на съдове и апарати, вземете предвид температурата на стените (минимална отрицателна и максимална изчислена), химичен състав, естество на околната среда (корозивна, експлозивна, пожароопасна и др.) И технологични свойства на веществата , Материалите не трябва да влизат във взаимодействие с реакционната маса, изпаренията или праха на веществата, които се обработват. 4. За производството на отделни части могат да се използват топлоустойчиви електропроводими пластмаси с достатъчна якост. 5. Възли с търкащи се и ударни части, които нямат пряк контакт с взривни вещества и продукти, но са изработени от материали, които произвеждат искри, трябва да бъдат надеждно изолирани от взривни вещества и продукти или покрити с пластмаса, или херметически затворени с обвивка от материали които не произвеждат искри. 6. Във всички случаи, освен ако това не е определено от специално регламентирани условия на работа на агрегатите, конструкцията на оборудването трябва да предотвратява навлизането на експлозиви в пролуките между триещите се и сблъскващи се части. Последното може да се постигне чрез използване на подходящи уплътнения, дистанционни лагери, прекъсвачи на шнекове и подобни решения. 7. Не трябва да има крепежни елементи (болтове, шпилки, дюбели, щифтове, шпленти) в пътеките за преминаване на експлозиви. 8. При резбови съединения извън пътя за преминаване на взривни вещества е необходимо да се осигури шплинт или друг метод за фиксиране на крепежни елементи. 9. Оборудването, в което се произвеждат или обработват експлозиви, способни да се разлагат, когато се оставят в съд или апарат за дълго време, не трябва да има застояли зони, където е възможно натрупване на вещества. Конструкцията на компонентите на оборудването трябва да изключва възможността за навлизане на смазочни материали във взривното вещество. 11. При работа на оборудването нагряването на повърхностите на компонентите и частите, върху които може да се утаи експлозивен прах, не трябва да надвишава 60 o C. Това трябва да се осигури чрез избор на подходящи режими на работа и само в изключителни случаи (тръбопроводи и кожуси с топла вода, изпускателни тръби на двигатели с вътрешно горене, нагреватели, топлообменници) чрез използване на топлоизолация. 12. Външните повърхности на съдове и апарати с температура над 45 o C трябва да имат топлоизолация. Топлоизолацията се закрепва на мястото на монтажа, като за целта в конструкцията на съдовете и апаратите трябва да се предвидят приспособления за закрепване на топлоизолацията. Топлоизолационните материали трябва да са огнеупорни и да не взаимодействат с преработени вещества. Съдовете и апаратите трябва да имат устройства, предотвратяващи навлизането на експлозиви между топлоизолацията и външната им повърхност. 13. Използваните смазочни материали трябва да бъдат посочени в паспорта (формуляра) за оборудването и в съответната експлоатационна документация, одобрена по предписания начин. 14. Конструкцията на съдовете и апаратите трябва да изключва във всички предвидени режими на работа възможността за възникване на товари в детайли и монтажни единици, които могат да причинят тяхното разрушаване, което представлява опасност за работещите. 15. Конструкцията на съдовете и апаратите и техните отделни части трябва да изключва възможността за падане или преобръщане при всички предвидени условия на работа и монтаж (демонтаж). 16. Проектиране на затягане, захващане, повдигане, натоварване и др. устройствата или техните задвижвания трябва да изключват възможността за възникване на опасност в случай на пълно или частично спонтанно прекъсване на захранването, както и да изключват спонтанна промяна в състоянието на тези устройства при възстановяване на захранването. 17. Конструктивните елементи на съдовете и апаратите не трябва да имат остри ъгли, ръбове, неравности и други повърхности с неравности, които представляват риск от нараняване на работниците, освен ако тяхното наличие се определя от функционалното предназначение на тези елементи. 18. Части от съоръжения, включително тръбопроводи на парни, хидравлични, пневматични системи, предпазни клапани, кабели и др., чието механично увреждане може да причини опасност, трябва да бъдат защитени с огради или разположени така, че да се предотврати случайното им повреждане от работници или означава Поддръжка . 19. Конструкцията на съдовете и апаратите трябва да предотвратява спонтанно разхлабване или разединяване на закрепванията на монтажни единици и части, както и да изключва движението на движещи се части извън границите, предвидени от проекта, ако това може да доведе до създаване на опасна ситуация . 20. При проектирането на оборудването могат да се използват пневматични, хидравлични, взривобезопасни електрически и механични задвижвания. 21. Като се има предвид предназначението, конструкцията на оборудването и процедурите за работа, регламентирани в експлоатационната документация, трябва да изключват: навлизането на чужди предмети и вещества във взривни вещества и продукти, както и атмосферни валежи, повреда на електрически проводници, детониращи шнурове , вълноводи и други средства за иницииране по време на процеса на натоварване. 22. Капаците и мрежите от стомана, които се отстраняват по време на работа, на местата на сглобките с рамката на бункерния люк трябва да бъдат подсилени с материал, който омекотява удара и не дава искри (гума, еластична пластмаса), като се вземат мерки. за защита от натрупване на потенциали на статично електричество. 23. За да се предотврати навлизането на чужди предмети в пътя за преминаване на експлозиви, трябва да се монтират мрежи на товарните люкове и отворите на контейнерите. Размерите на клетките на отворите не трябва да надвишават 15x15 mm за грамонити, гранулотол, алумотол, 10x10 mm за други експлозиви и амониева селитра, а при перфорирани (кръгли) отвори съответно диаметри: 18 и 12 mm. За да се избегне образуването на тапи по време на пневматично зареждане, е необходимо да се спазва условието размерът на ситовите клетки да е не повече от 1/2 от диаметъра на номиналния диаметър на тръбопровода за зареждане. 24. Конструкцията на оборудването трябва да предотвратява увисването на материали в кошове, камери и други единици за съхранение и прехвърляне. Ако е невъзможно да се изпълни това изискване, оборудването трябва да бъде оборудвано с ефективни и безопасни средства за елиминиране или предотвратяване на експлозивни прекъсвания. 25. При винтовите транспортьори трябва да се изключи възможността за натискане на взривни вещества или техни компоненти в крайните части на винтовете, попадане на продукти в лагерите и триене на винтовия винт по вътрешните стени на корпуса. За да се предотврати натискането на експлозиви в крайните части на шнека, конструкцията на винт-винт трябва да осигурява прекъсване на експлозивния поток чрез използване на завъртания на прекъсвача в края на шнека. Във всички случаи дължината на винтовете трябва да бъде взета така, че да се изключи триенето на ребрата му върху корпуса, включително поради деформация. 26. Вибрационни хранилки могат да се използват само за взривни вещества, които не се разслояват, когато са изложени на вибрации. 27. За преместване на течни компоненти и течащи взривни вещества по пътищата на оборудването е разрешено да се използват маркучни и винтови помпи.28. Лентовите транспортьори за подаване на взривни вещества и продукти трябва да бъдат защитени срещу приплъзване и оборудвани със система, която осигурява двойно изключване във всяка точка по дължината. Ширината на конвейерната лента трябва да съответства на конструкцията на конвейера и да бъде не повече от една и половина ширина на торба с експлозиви (амониев нитрат). При транспортиране на гранулирани взривни вещества в насипно състояние ширината на лентата трябва да бъде най-малко 3 пъти по-широка от купчината взривни вещества на лентата. Конструкцията на лентовите транспортьори трябва да предотвратява попадането на експлозиви върху опъващите барабани и опорните ролки, както и да гарантира, че транспортната лента се почиства от полепнали експлозивни частици с помощта на специални устройства. Конвейерите могат да използват само ленти, изработени от огнеустойчиви материали, които отговарят на настоящите стандарти. 29. В случаите, когато валът задвижва изпълнителните органи на устройствата за смилане, смесване, транспортиране или дозиране, разположени в камери или кухини, където може да се намират взривни вещества, лагерите на вала трябва да са раздалечени. Видимата междина между лагерите и стената, разделяща експлозивния път, трябва да бъде най-малко 40 mm. Монтирането на окачени лагери, разположени вътре в експлозивния поток, не е разрешено. Там, където валът преминава през стената, разделяща пътя на движение на експлозива, е необходимо да се поставят уплътнения. 30. Отдалечените лагери трябва да бъдат уплътнени чрез монтиране на уплътнения в капачките на лагерите. Предавателните кутии и лагерните възли трябва да имат конструкция, която надеждно предпазва от изтичане на масло и предотвратява навлизането на влага, мръсотия и прах в тях. 31. Във всички случаи амортизиращите и опаковъчните (уплътнителните) материали не трябва да влизат в контакт с химическа реакцияс експлозиви и техните компоненти. 32. Контейнерите за запалими течности на зарядните машини трябва да имат гасителни прегради, вентилационни отвори или предпазни клапани под формата на мембрани, предназначени да екструдират съдържанието при налягане с 0,05 MPa над максимално допустимото или стопим елемент, който се срутва при температура 110 - –115 o C. Предпазните клапани трябва да бъдат разположени в горната част на контейнера. Трябва да се вземат мерки за защита на клапаните от всякакви повреди. 33. Степента на запълване на съдовете за леснозапалими течности и окислителни разтвори не трябва да надвишава 90% от тяхната вместимост. 34. За обслужване на товарни люкове, разположени на височина над 1,5 m от нивото на пода (платформи), е необходимо да се осигурят работни платформи, оборудвани със стълби за катерене, огради и парапети. 35. Преди зареждане на взривни вещества и компоненти в устройствата трябва да се вземат мерки за предотвратяване на възможността от попадане на чужди предмети в тези устройства (филтриране на течни компоненти, пресяване или магнитно отделяне на насипни материали). Необходимостта от комбиниране на тези контролни операции се определя от директивния технологичен процес. Размерите на клетките на ситата за пресяване на компоненти трябва да бъдат посочени в регламента за технологичния процес. 36. Всички устройства, съоръжения, компоненти, части, прибори, прибори и други предмети, които са били в контакт с взривни вещества, които са станали негодни за употреба и подлежат на по-нататъшна употреба или унищожаване, трябва предварително да бъдат почистени, измити и при необходимост изгорени. 37. Оборудването за производствени и подготвителни пунктове за взривни вещества и продукти, използвани директно за производство и преработка на взривни вещества и продукти, трябва да отговаря на изискванията на проектната документация, разработена в съответствие с този правилник, и изискванията на съответните стандарти. 38. Промени в дизайна на използваното оборудване са разрешени само ако има подходяща проектна документация, одобрена по начина, установен от организацията и съгласуван с разработчика на това оборудване. 39. За всички съоръжения, прехвърлени в експлоатация, трябва да се изготвят паспорти (формуляри), в които се посочват основните изисквания за тяхната експлоатация. Внесеното оборудване или оборудването, произведено по чужди лицензи, трябва да отговаря на изискванията за безопасност, предвидени в тези технически регламенти. чл.22. Изисквания към средствата за транспортна механизация технологична, транспортна, товаро-разтоварна и складова работа

1. Основните специални изисквания към подемно-транспортните машини и спомагателните устройства, използвани във взриво- и пожароопасни помещения и външни съоръжения за работа с взривоопасни и пожароопасни товари, трябва да бъдат:

Елиминиране на въздействието на електрически искри и разряди, искри от триене и удар, нагрети повърхности върху експлозивната среда около оборудването и транспортирания товар;

изключване на недостъпни за почистване места с цел предотвратяване на застояване, задържане, образуване на коричка и прищипване на продукта;

използването на материали за производството на конструктивни елементи на машини, като се вземат предвид естеството на агресивните ефекти на транспортираните вещества, характеристиките на технологичните процеси и изискванията за безопасност;

изключване на взаимодействието на транспортирания продукт със смазочни материали, работни течности на хидравлични системи, ако такова взаимодействие води до пожар или експлозия.

2. За извършване на подемно-транспортни операции в производствени, складови помещения, товаро-разтоварни зони, във вагони с взривоопасни и леснозапалими вещества, съдържащи се в опаковки, кутии, кутии, се допуска използването на произведени в търговската мрежа подемно-транспортни машини и спомагателни устройства на с общо предназначение, предмет на изискванията на част 1 и чиято товароносимост е по-голяма от номиналното бруто тегло на опаковката на взривните вещества и техните продукти. 3. Механизмите за повдигане на товари за повдигателни машини, използвани за транспортиране на експлозиви и запалими товари, трябва да бъдат оборудвани с две спирачки и да имат коефициент на безопасност на товарното въже най-малко шест.4. Експлозивните вещества в течно състояние или под формата на суспензия трябва да се транспортират като правило чрез инжектиране, както и с помощта на диафрагмени, мембранни и други помпи, специално предназначени за тези цели. 5. При прехвърляне на запалими вещества и продукти чрез непрекъснат транспорт от едно помещение (сграда) в друго изолирано от него помещение (сграда) трябва да се монтират автоматични устройства за предотвратяване на разпространението на огъня. 6. При прехвърляне на взривни вещества от една сграда в друга чрез непрекъснат транспорт трябва да се изключи предаването на детонация по транспортната верига между сградите, както и разпространението на пламък в случай на пожар. Не се допуска използването на пневматичен вакуумен транспорт за транспортиране на взривни вещества между складови помещения и производствени сгради. Конвейерите, транспортиращи пожароопасни и експлозивни вещества, трябва да имат блокиращи устройства, които осигуряват спиране в случай на подхлъзване, счупване на теглителни части или блокиране на винта. Конвейерите с наклонени и вертикални участъци на маршрута трябва да имат предпазни устройства, които предотвратяват спонтанното движение на теглителния елемент или транспортирания товар. 7. На операторите, които осъществяват местно или дистанционно управление на работата на подемно-транспортни машини във взривоопасни и пожароопасни зони, трябва да бъде осигурена възможност за евакуация. Управлението на движението на повдигателните машини и механизми, използвани за преместване на взривоопасни и пожароопасни товари, трябва да бъде подово. чл.23 . Изисквания за топлоснабдяване, водоснабдяване и канализация 1. Топлинно- и водоснабдяването на производството на взривни вещества и продукти трябва да се извършва, като се вземат предвид осигуряването на технологичните нужди, безпроблемното спиране на процесите в случай на внезапни ограничения на подаването на топлина и вода и нуждите от премахване на извънредни ситуации. 2. Подаването на пара на технологичните потребители на основните производствени мощности да се осъществява чрез два главни тръбопровода с изчислено натоварване 70% от общото потребление за всеки. 3. Разклоненията на топлопроводите от мрежата трябва да бъдат направени в две тръби към тези сгради, в които не се допуска прекъсване на топлоснабдяването на технологичните потребители поради условия на безопасност или загуба на качество на продуктите. 4. Не се допуска въвеждането на отоплителни мрежи в помещения с експлозивни и пожароопасни, както и корозивни материали. Входовете за охлаждаща течност, нагревателните точки, инсталациите за отопление на водата, обслужващи взривоопасни и пожароопасни производства, трябва да бъдат разположени в изолирани помещения с независими входове отвън, от локални клетки или от безопасни коридори. Разрешено е поставянето на отоплителни агрегати и бойлери в помещенията на камерите за захранваща вентилация. За отопление на промишлени помещения, в които се отделя взривоопасен прах, трябва да се използва въздушно отопление, комбинирано с принудителна вентилация, или водно отопление, или комбинирано отопление въздух-вода с температура на повърхността на отоплителните уреди, не по-висока от 80 o C. 5. Сградна вода захранващата мрежа трябва да осигури размера на максималните разходи за автоматичната пожарогасителна система, пожарните хидранти и външното пожарогасене. 6. Разчетният разход на вода за външно пожарогасене на сгради от категории A, Al, B, C, D се приема най-малко 25 l/s. 7. Капацитетът на противопожарното водоснабдяване в резервоарите на водоснабдителната система на предприятието се избира, като се вземе предвид продължителността на действие автоматични системипожарогасене в съответствие с Приложение 11. 8. Противопожарното водоснабдяване на междинни и базови складове, площадки за отпадъци, разположени извън предприятието, се осигурява от противопожарни резервоари с радиус не повече от 200 m или от хидранти, разположени на пръстенната водопроводна мрежа . В този случай се взема предвид един пожар, независимо от площта на територията, с воден поток от 20 l / s.

9. Капацитивните конструкции на водоснабдителната система (резервоари, приемни камери) трябва да бъдат оборудвани с устройства за поемане на вода от пожарни коли и да имат свободни входове с твърда повърхност.

10. За да се пести прясна вода, водоснабдяването на предприятията трябва да се проектира с устройство затворени системиза охлаждащи цели, както и системи за повторно използване на отпадъчни незамърсени води и пречистени неутрализирани отпадъчни води.

11. Освен хидранти на противопожарната водопроводна мрежа е необходимо да се монтират хидранти и на охладените водоснабдителни мрежи на циркулационните системи, протичащи в близост до взриво- и пожароопасни сгради.

12. Промишлените отпадъчни води, съдържащи производствени продукти, като правило се изхвърлят в местни пречиствателни съоръжения чрез независима (промишлена) канализационна система.

13. При отвеждане на производствени отпадъчни води заедно с битови отпадъчни води чрез комбинирана канализационна система, при възможност за съвместното им транспортиране и пречистване, съдържанието на замърсители в отпадъчните води не трябва да превишава допустими концентрацииза съоръжения за биологично третиране.

14. Отпадъчни водисъдържащи нитроетери се отклоняват от независима специална мрежа към инсталация за разлагане и неутрализиране. Неутрализираните отпадъчни води се изпращат в съоръженията за биопречистване заедно с битовата вода на предприятието. 15. Отпадъчните води от производството на експлозивни експлозиви, производство, съдържащо вещества от първи клас на опасност, трябва да бъдат напълно уловени и неутрализирани директно в сградата, след което да бъдат изпуснати в контролен кладенец, а след това в канализационната мрежа. 16. Необходимостта от дъждовна канализация и пречистване на дъждовни води се определя в зависимост от гъстотата на територията, естеството на пътната настилка и възможната степен на замърсяване.

чл.24. Изисквания за вентилация

1. Съоръженията за производство на експлозиви, където във въздуха се отделят вредни пари, газове и прах, трябва да бъдат оборудвани с вентилационни устройства, а вентилацията трябва да се извършва по система, която предотвратява възможността за прехвърляне на огъня от едно помещение в друго по въздуха канали и предотвратява възникването на пожар в тях.2 . На етапите на сушене, пресяване и затваряне на експлозиви, с изключение на TNT, динитронафталин и други нечувствителни към механични натоварвания, изпускателната вентилация трябва да се извършва с помощта на ежектори.При производството на нитроетери и други течни експлозиви, балистични прахове, експлозиви и смеси на основата върху тях, както и по време на оборудване продукти с тези вещества, където, когато газове и пари се отстраняват от технологичното оборудване, може да се образува кондензат, чувствителен към механично напрежение, изхвърлящият въздух трябва да се нагрее до температура, която предотвратява кондензацията на пари и газове . 3. Въздухът, отстранен чрез локално засмукване, съдържащ вредни експлозивни и пожароопасни вещества, преди да бъде изпуснат в атмосферата, трябва да бъде пречистен до допустимото ниво на замърсяване на въздуха в промишлената площадка, както и до максимално допустимата концентрация във въздуха селища. 4. Изпускателните системи, които отстраняват експлозивен и пожароопасен прах, трябва да бъдат оборудвани с филтри с водна струя или други, които предотвратяват изпускането на прах в атмосферата.Работата на изпускателния вентилатор трябва да бъде свързана с филтърната система за пулверизиране и, ако необходимо, с технологично оборудване. Филтърът трябва да бъде монтиран преди вентилатора по протежение на въздушния поток. Филтрите могат да се монтират както в производствените помещения, така и в камерата за изпускателна вентилация. 5. Взриво- и пожароопасни производствени помещения, свързани помежду си чрез отворени, незащитени технологични или врати, могат да се обслужват от общи вентилационни системи. Не се допуска изпускането в една вентилационна система на пари и газове, продукти, чието взаимодействие може да създаде опасност от пожар, експлозия и оборудване. вредни продукти . Взривоопасни и пожароопасни помещения, които имат независими външни входове, които не са свързани помежду си и не са свързани с един технологичен процес, трябва да се обслужват от независими вентилационни системи за всяка стая. 6. Отделени взриво- и пожароопасни промишлени помещения от един и същ технологичен процес, разположени на един и същ етаж, могат да се обслужват от общи приточни вентилационни системи от колекторен тип при следните условия: общата площ на обслужваната помещенията не трябва да надвишават 1100 m2; всяко изолирано помещение трябва да се обслужва от независими приточни въздуховоди, идващи от колекторите; трябва да се монтира самозатварящ се възвратен клапан на всеки клон от колектора във вентилационния пленум; колекторите трябва да бъдат разположени в помещенията, предназначени за инсталиране на вентилационно оборудване (вентилационни камери), или извън сградата. В някои случаи е допустимо поставянето на колектора в безопасно помещение на място, достъпно за обслужване на възвратни клапани; защитата на транзитните въздуховоди, положени през други помещения, трябва да бъде осигурена със стандартна граница на пожароустойчивост от най-малко 0,5 часа; дължината на въздуховода от колектора до най-близкия въздухоотвод трябва да бъде най-малко 4 m; 7. Необходимостта от аварийна вентилация и количеството отделени вредни вещества за изчисляване на обмена на въздух във всеки отделен случай се определят от директивния технологичен процес. Аварийната вентилация трябва да се включва автоматично и да се дублира чрез ръчно активиране извън обслужваното помещение на входа към него. 8. Изпускателните вентилатори, които движат въздух, смесен с експлозивни и пожароопасни вещества, трябва да бъдат проектирани така, че да предотвратяват възможността за възникване на пожар или експлозия на транспортираната среда. 9. Приточните вентилатори, обслужващи промишлени помещения, където технологичният процес е свързан с отделяне на пари от разтворители, прах от експлозивни вещества и състави, могат да се приемат в нормално изпълнение от въглеродна стомана, при условие че е монтиран самозатварящ се възвратен клапан на въздуховодите след вентилатора и нагревателите, предотвратяващи проникването във вентилатора, когато той спре, и нагреватели на взривоопасни и запалими вещества от помещенията. 10. Вентилатори, както и контролни устройства, монтирани на въздуховоди, които отстраняват въздуха от производствените помещения, ако няма отделяне на експлозивни пари или прах по време на технологичния процес, могат да бъдат приети в нормален дизайн, изработен от въглеродна стомана. В изпускателни системи с мокро очистване на въздуха, транспортиращи прах от амониев перхлорат, калиев хлорат и амониев нитрат, вентилаторите се приемат в нормално изпълнение от киселинноустойчива стомана, при условие че вентилаторите се монтират след филтъра. 11. Ако производственият процес в обградена сграда е свързан с отделяне на токсични газове, пари и прах, всмукването на външен въздух за захранващите системи трябва да се извършва от външната страна на шахтата. Разрешено е директно изтегляне на външен въздух от пространството между шахтата и сградата, ако всички изпускателни агрегати са оборудвани с ефективни почистващи устройства със степен на пречистване най-малко 90%, докато вентилационните емисии трябва да се извършват извън циркулационната зона. 12. В технологичните въздушни възли вентилаторите, изпомпващи въздух в технологични устройства, които отделят експлозивни пари или прах, трябва да имат искроустойчива конструкция. Разрешено е използването на вентилатори с повишена защита срещу искрене. В случаите, когато между вентилатора и технологичния апарат са монтирани нагреватели с пластини или перки без байпасен канал, могат да се използват вентилатори, изработени от въглеродна стомана. В този случай, след нагревателя по протежение на въздушния поток, във вентилационната камера трябва да се монтира самозатварящ се взривозащитен възвратен клапан. Регулиращите и другите елементи в производствените помещения трябва да са взривобезопасни. 13. При изсмукване на паровъздушната смес от разтворители за възстановяване в технологични помещения от категория B е необходимо да се монтират маслени филтри, разположени преди пожарогасителя по протежение на потока на паровъздушната смес.14. Помещенията за оборудване на изпускателни системи трябва да отговарят на изискванията за пожарна и взривна безопасност за производствените помещения, които обслужват, в зависимост от категорията на производствените процеси, разположени в тях. 15. Складовете за експлозиви са оборудвани с естествена смукателна вентилационна система за предотвратяване на кондензация на влага по повърхността на опаковката.16. В цехове и индивидуални работни места, където е възможно образуване на прах, захранващият въздух трябва да се разпределя чрез въздухоразпределители с бързо намаляване на скоростите, елиминирайки възможността за издухване на прах.17. Вътрешната повърхност на тръбопроводите на вентилационната система трябва да бъде такава, че прахът от продукта да не се задържа върху нея и да може лесно да се почиства или изплаква от замърсяване. Вентилационните агрегати трябва да имат люкове във въздуховодите за измиване и почистване на вътрешната повърхност на въздуховодите по време на общо почистване и преди ремонт, както и люкове за проверка на действителната производителност и вземане на проби от въздуха за съдържанието химически вещества. чл.25. Електрически изисквания и

размер на шрифта

РЕШЕНИЕ на Госгортехнадзор на Руската федерация от 05-05-2003 г. 29 ЗА ОДОБРЯВАНЕ НА ОБЩИ ПРАВИЛА ЗА БЕЗОПАСНОСТ НА ВЗРИВОТО ЗА ОПАСНИ ОТ ВЗРИВ И ПОЖАР... От значение през 2018 г.

4.6. Химични реакционни процеси

4.6.1. Технологичните системи, които съчетават няколко процеса (хидродинамичен, топло- и масообмен, реакция), са оборудвани с устройства за наблюдение на регулираните параметри. Средствата за контрол, регулиране и аварийна защита трябва да осигуряват стабилност и взривобезопасност на процеса.

4.6.2. Технологичното оборудване на реакционните процеси за блокове от всяка категория на опасност от експлозия е оборудвано със средства за автоматично управление, регулиране и защитно блокиране на един или група параметри, които определят опасността от експлозия на процеса (количеството и съотношението на входящите изходни вещества, съдържанието на компоненти в материалните потоци, чиято концентрация в реакционното оборудване може да достигне критични стойности, налягане и температура на средата, количество, скорост на потока и параметри на охлаждащата течност и др.). В същото време технологичното оборудване, включено в инсталацията с технологични блокове от категория на опасност от експлозия I, е оборудвано с най-малко два сензора за всеки опасен параметър (по един сензор за всеки за зависими параметри), средства за регулиране и аварийна автоматична защита и , ако е необходимо, резервни системи за управление и защита.

4.6.3. Активирането на автоматичните системи за аварийна защита трябва да се извършва по зададени програми (алгоритми).

4.6.4. В системи за управление на реакционни процеси в технологични блокове с QB<= 10, допускается использование средств ручного регулирования при условии автоматического контроля опасных параметров и сигнализации, срабатывающей при выходе их за допустимые значения.

4.6.5. При реакционни процеси, протичащи с възможно образуване на междинни пероксидни съединения, експлозивни странични продукти от смолизиране и уплътняване (полимеризация, поликондензация) и други нестабилни вещества с вероятното им отлагане в оборудване и тръбопроводи, се осигурява следното:

контрол върху съдържанието на примеси във входящите суровини, които допринасят за образуването на експлозивни вещества, както и наличието на нестабилни съединения в междинните продукти и осигуряване на определения режим;

въвеждане на инхибитори, които предотвратяват образуването на опасни концентрации на нестабилни вещества в оборудването; изпълнение на специални изисквания за качеството на използваните строителни материали и чистотата на повърхностната обработка на устройства, тръбопроводи, фитинги, сензори на устройства в контакт с циркулиращите в процеса продукти;

непрекъсната циркулация на продукти и суровини в капацитивно оборудване за предотвратяване или намаляване на възможността за отлагане на твърди експлозивни нестабилни продукти;

отстраняване на реакционната маса, обогатена с опасни компоненти, от оборудването;

осигуряване на установени режими и срокове за съхранение на продукти, които могат да се полимеризират или смоли, включително времето за тяхното транспортиране.

Изборът на необходимите и достатъчни условия за организиране на процеса се определя от разработчика на процеса.

Методите и честотата на наблюдение на съдържанието на примеси в суровините, нестабилни съединения в реакционната маса на междинните и крайните продукти, процедурата за отстраняване на реакционната маса, съдържаща опасни странични продукти, режимите и времето за съхранение на продуктите се определят от разработчика на процеса. и са отразени в проектната документация и технологичния производствен регламент.

4.6.6. При възможност за отлагания на твърди продукти върху вътрешните повърхности на оборудването и тръбопроводите, тяхното запушване, включително аварийни дренажни устройства от технологични системи, се осигурява контрол върху наличието на тези отлагания и мерки за тяхното безопасно отстраняване и, ако е необходимо , резервно оборудване.

4.6.7. При използване на катализатори, включително органометални катализатори, които при взаимодействие с атмосферен кислород и (или) вода могат спонтанно да се запалят и (или) експлодират, е необходимо да се вземат мерки за изключване на възможността за доставка на суровини, материали и инертен газ, съдържащи кислород и (или) към системата.влага в количества надвишаващи максимално допустимите стойности. Допустимите концентрации на кислород и влага, методите и честотата на наблюдение на тяхното съдържание в изходните продукти се определят, като се вземат предвид физико-химичните свойства на използваните катализатори, категорията на експлозивна опасност на технологичния блок и се регулират.

4.6.8. Дозирането на компонентите в реакционните процеси трябва да бъде предимно автоматично и да се извършва в последователност, която изключва възможността за образуване на експлозивни смеси или неконтролирани реакции вътре в оборудването, което се определя от разработчика на процеса.

4.6.9. Да се елиминира възможността от прегряване на веществата, участващи в процеса, тяхното самозапалване или термично разлагане с образуване на експлозивни и пожароопасни продукти в резултат на контакт с нагрети елементи на оборудването, температурни условия, оптимални скорости на движение на продукти, като се определя и регламентира максимално допустимото време на престоя им в зоната с висока температура.

4.6.10. За да се елиминира опасността от неконтролирано развитие на процеса, трябва да се вземат мерки за неговото стабилизиране, аварийно локализиране или освобождаване на устройства.

4.6.11. Използването на остатъчно налягане на средата в периодичен реактор за пресоване на реакционната маса в друг апарат е разрешено в отделни, обосновани случаи.

4.6.12. Оборудването за процеси в течна фаза е оборудвано със системи за наблюдение и регулиране на нивото на течността в него и (или) средства за автоматично изключване на подаването на тази течност към оборудването при превишаване на определено ниво или други средства, които изключват възможността за препълване.

4.6.13. Реакционните устройства за експлозивни технологични процеси със смесителни устройства като правило са оборудвани със средства за автоматично наблюдение на надеждната работа и херметичността на уплътненията на вала на смесителя, както и блокировки, които предотвратяват възможността за зареждане на продукти в оборудването при смесване устройствата не работят в случаите, когато това се изисква от условията на процеса и осигуряване на сигурност.

4.6.14. Реакционното оборудване, при което отстраняването на излишната реакционна топлина по време на пренос на топлина през стената се извършва поради изпаряването на охлаждащата течност (хладилен агент), е оборудвано със средства за автоматично наблюдение, регулиране и сигнализиране на нивото на хладилния агент в топлообменника елементи.

4.6.15. В охладителни системи за реакционно оборудване с втечнени газове:

температурата на хладилния агент (точката на кипене на втечнения газ) се осигурява чрез поддържане на равновесно налягане, чиято стойност трябва да се регулира автоматично;

предвидени са мерки за автоматично осигуряване на освобождаване (източване) на хладилния агент от топлообменните елементи на реакционното оборудване, както и мерки за изключване на възможността за повишаване на налягането над допустимото ниво в охладителните системи в случай на внезапно спиране .

4.6.16. Разработване и внедряване на реакционни процеси при производството или използването на продукти, характеризиращи се с висока експлозивност (ацетилен, етилен при високи параметри, пероксид, органометални съединения и др.), склонни към термично разлагане или спонтанна спонтанна полимеризация, самонагряване, а също и способни на самозапалване или експлозия при взаимодействие с вода и въздух, трябва да се извърши, като се вземат предвид тези свойства и да се осигурят допълнителни специални мерки за безопасност.

Изходни данни за изчисления. Задачи курсова работа: - систематизиране, консолидиране и разширяване на теоретичните и практически знания по тези дисциплини; - придобиване на практически умения и развитие на самостоятелност при инженерно решаване технически проблеми; - подготовка на студентите за работа по по-нататъшни курсови и дипломни проекти УСТРОЙСТВО НА АПАРАТА И ИЗБОР НА КОНСТРУКТИВНИ МАТЕРИАЛИ Описание на устройството и принципа на действие на апарата Реакционният апарат е затворен съд, предназначен за...

Споделете работата си в социалните мрежи

Ако тази работа не ви подхожда, в долната част на страницата има списък с подобни произведения. Можете също да използвате бутона за търсене

Въведение ...................................................................................................................................

- Структурата на устройството и...............................

- …………………………

- ……

- Избор на строителни материали………………………………………..

- Цел на изчисленията и изходни данни……………………………………………………

- Цел на изчисленията ……………………………………………………………………

- Конструктивна схема на устройството……………………………………………………..

- Изходни данни за изчисления……………………………………………….

- …………………………………………

- Якостно изчисляване на основните елементи на апарата……………………………….

- ………………………………………………

- Изчисляване на дебелината на стената на обвивката на корпуса, натоварена с излишно вътрешно налягане……………………………………………………………..

- Изчисляване на дебелината на стената на обвивката на корпуса, натоварена с външно налягане

- Изчисляване на обвивката на кожуха, натоварена с вътрешно налягане

- Изчисление на дъното ……………………………………………………………………..

- Изчисляване на дъното на корпуса, натоварено с излишно вътрешно налягане…………………………………………………………………………….

- Изчисляване на дебелината на стената на дъното на корпуса, натоварено с външно налягане…………………………………………………………………………….

- Изчисляване на дъното на яке, натоварено с излишно вътрешно налягане…………………………………………………………………………….

- ………………………………………………..

- ………………………...

- Избор и изчисляване на подкрепата…………………………………………………………...

- ………………………………………………

заключения ………………………………………………………………………………………..

Библиография.......................................................................................

ВЪВЕДЕНИЕ

Съвременното химическо производство със специфични условия на работа на оборудването, често характеризиращо се с високи работни параметри (температура и налягане) и като цяло висока производителност, изисква създаването на висококачествени устройства.

Високото качество на уредите се характеризира с: висока ефективност; издръжливост (срок на експлоатация най-малко 15 години); ефективност; надеждност; сигурност; удобство и лекота на поддръжка, в зависимост както от качеството, така и от изработката.

Цели на курсовата работа:

Систематизиране, консолидиране и разширяване на теоретичните и практически знания по тези дисциплини;

Придобиване на практически умения и развитие на самостоятелност при решаване на инженерни проблеми;

Подготовка на студентите за работа по следващи курсови и дипломни проекти

- УСТРОЙСТВО КОНСТРУКЦИЯ И ИЗБОР НА КОНСТРУКТИВНИ МАТЕРИАЛИ

- Описание на устройството и принцип на работа на устройството

Реакционният апарат е затворен съд, предназначен да извършва различни физични и химични процеси. Реакторно устройство, в което протича основният процес на химичната технология; трябва да работи ефективно, т.е. осигуряват определена дълбочина и селективност на химичната трансформация на веществата. Реакторът трябва да отговаря на следните изисквания: да има необходимия реакционен обем; осигуряване на зададената производителност и хидродинамичен режим на движение на реагиращите вещества, създаване на необходимата фазова контактна повърхност, поддържане на необходимия топлообмен, ниво на активност на катализатора и др.

Конструкцията на реакционния апарат се определя от редица фактори: температура, налягане, необходима интензивност на топлообмен, консистенция на обработваните материали, агрегатно състояние на материалите и др.

На капака и тялото на устройството има две тръби за подаване и изпускане на продукти. С помощта на бъркалка веществата се смесват. За поддържане на определена температура вътре в реактора апаратът е снабден с кожух, върху който има две тръби за подаване на нагревателен агент и изпускане на кондензат.

- Избор на дизайна на основните елементи на устройството

Елементите, които трябва да бъдат избрани и проектирани са: корпус (корпус), дъно, капак, кожух, бъркалка, фланцови връзки, опори.

Ние избираме дизайна на основните елементи на устройството в съответствие с употребата.

За стоманени цилиндрични черупки, чиито черупки са изработени от валцувани листове, се използва GOST 9617-76.

Избираме дъното на елипсовидна форма с фланец на цилиндъра (GOST 6533-78) [стр. 112, фиг. 7.1 (а), 1]. Размерите на дъното на корпуса са взети съгласно таблица 7.2 стр. 116:

; ; .

Капаците на устройствата могат да бъдат както разглобяеми, така и изцяло заварени с устройството. Такива изцяло заварени устройства обикновено са оборудвани с люкове, които са стандартизирани. Конструкцията на люка с капак се приема със сферичен капак, версия 1 с уплътнение на свързващия перваз.

Кожухите са предназначени за външно нагряване или охлаждане на течни продукти, обработвани и съхранявани в апарата. По дизайн ризите са от една част или могат да се отделят. Ризите от една част са по-прости и по-надеждни в експлоатация. Следователно, ние приемаме стоманена риза от една част за стоманен вертикален апарат от тип 1 с елипсовидно дъно и долен изход за продукта стр. 164:

; ; ; .

Обозначение: Риза 1-3000-3563-2-О OST 26-01-984-74.

Използват се якета с елипсовидно дъно при и, което отговаря на посочените условия в якето (,).

В устройствата за разглобяемо свързване на композитни корпуси и отделни части се използват фланцови връзки, предимно кръгли. Дизайнът на фланцовата връзка се използва в зависимост от работните параметри на устройството. Когато и използвайте плоски заварени фланци .

Конструкцията на миксера е отворена турбина. Турбинните смесители осигуряват интензивно смесване в целия работен обем на смесителя при смесване на течности с вискозитет до, както и груби суспензии.

Монтажът на устройства върху основи или специални носещи конструкции се извършва предимно с помощта на опори. Вертикалните устройства обикновено се монтират на окачени крака, когато устройството се поставя между етажите в стаята или върху специални конструкции. Приемаме дизайна на опорните лапи.

- Избор на строителни материали

Когато избирате строителни материали, трябва да имате предвид:

Условията на работа на устройството, т.е. корозивни и ерозионни свойства на средата, температура и налягане на средата;

Технологични свойства на използвания материал: заваряемост, пластичност и други;

Технически и икономически съображения

За тялото на устройството избираме стомана 12Х18Н10Т GOST 5632-72. Стомана 12Х18Н10Т е високолегирана, устойчива на корозия стомана от аустенитния клас. Тази стомана е много разпространена в химическа индустрияи не е дефицит. Стоманата няма да повлияе на течната среда, разположена в тялото на устройството.

Според състоянието ризата съдържа неагресивна среда (водна пара). Като се има предвид това, за ризата избираме въглеродна стомана с обикновено качество VSt3sp5 GOST 380-71.

Бъркалката и валът, които влизат в контакт с работната среда, са изработени от стомана с корозионна устойчивост не по-ниска от стоманата, от която е направен корпусът на апарата. Избираме и стомана 12Х18Н10Т GOST 5632-72.

Тъй като устройството съдържа нетоксична и неексплозивна среда и работното налягане не надвишава тази стойност, се използват салникови уплътнения.

Материалът на детайла или готовите крепежни елементи трябва да бъдат термично обработени. Свързващите гайки и болтове (шпилки) трябва да бъдат направени от материали с различна твърдост, като болтовете (шпилки) за предпочитане са по-твърди. Според материала на крепежните елементи избираме St. 35 GOST 1050-74 HB=229 (болтове) и HB=187 (гайки).

Избираме уплътнителния материал GOST 480-80 паронит.

Прави и кръгли челни заварки на апарата от листова стомана се изпълняват чрез полуавтоматично заваряване под флюс. Ние избираме заваръчни материали, използвани за полуавтоматично заваряване:

- за високолегирана стомана 12Х18Н10Т:

Тел клас 05Х20Н9ФБС ГОСТ 2246-70

- за въглеродна стомана VSt3sp5:

Тел клас SV-08A GOST 2246-70

Клас на поток OSTS-45 GOST 9087-69

- за високолегирана стомана 12Х18Н10Т с въглерод VSt3sp5:

Тел клас 07Х25Н12Г2Т ГОСТ 2246-70

Клас на потока AN-26S GOST 9087-69

При производството и заваряването на вътрешните устройства на апарата и носещите конструкции се използва ръчно електродъгово заваряване. Избираме следните материали за заваряване:

1) за фитинги от високолегирана стомана 12Х18Н10Т с корпус:

Тип електрод Е08Х20Н9Г2Б ГОСТ 10052-75;

2) за фитинги и опори от въглеродна стомана VSt3sp5, с кожух:

Тип електрод E50A GOST 9467-75.