В зависимост от големината на производствената програма има 3 основни вида производство: единично, серийно, масово.

При масово производство с постоянен обем на продукцията обикновено се използва високопроизводително специално оборудване, комбинирано с автоматични транспортни и товарни механизми с периодично действие, които заедно представляват твърда AL.

Мащабното производство се характеризира с ограничено време за производство, определен период на неговото остаряване. Подготовката на такава продукция трябва да се извърши за кратко време. При тези условия основното и спомагателното оборудване са обект на висока производителност и изисквания за основен ремонт, пренастройка и възможност за преконфигуриране по сравнително лесни начини. Намаляването на разходите за подготовка на производството зависи от спазването на тези изисквания. На тези изисквания отговарят автоматичните и полуавтоматични съоръжения и преди всичко модулните машини и CNC машини, които с помощта на PR могат да бъдат комбинирани в реконфигурируема несинхронна гъвкава AL.

Серийното многопродуктово производство, при което продължителността на производството на части от един тип варира от няколко дни до няколко седмици, доскоро разполагаше с парк от оборудване, състоящо се от регулируеми и много гъвкави машини с ръчно управление.

Проблемът с автоматизацията беше решен чрез използване на копирни машини и бързо регулируеми полуавтоматични машини с гърбични механизми. В момента има различни тенденции в автоматизацията на това производство:

Използване на реконфигурируеми агрегатни машини, комбинирани в реконфигурируема АЛ с гъвкава връзка (несинхронна).

Създаване на повторно регулируема AL за групова обработка на детайли с помощта на взаимозаменяеми настройки. (ek-ki са печеливши само с достатъчно големи серии)

Създаване на АЛ с програмно управление на CNC машини.

Създаване на автоматизирано производство от CNC машини с компютърно управление на средно и горно ниво.

Последните две направления изглеждат най-обещаващи, т.к Те съдържат предпоставките за реализиране на качествено ново ниво на производство. (GPS).

Един от начините за ефективно решаване на сложната автоматизация на серийното производство е създаването на стандартни автоматизирани технологични комплекси (АТК) с различно предназначение. за извършване на най-често срещаните операции в MS, включително доставка и монтаж. Такива комплекси трябва да отговарят на изискванията:

Осигурете надеждна работа с високо ниво на автоматизация.

Покрийте основното производство на TP MS, включително операции по доставка и монтаж.

Имат възможност за взаимодействие помежду си и със стандартни транспортни системи с различни оформления на автоматизирани секции и AL.

Осигурете широка адаптивност към променящите се производствени условия. Технологичните комплекси трябва да осигуряват възможност за избор на икономически оправдано ниво на автоматизация.

Обещаващо за автоматизацията на средно и дребномащабно производство е създаването на стандартни роботизирани комплекси и GPM.

Дребномащабно производство, изискващо пренастройка в рамките на най-ниското ниво на производителност на труда и автоматизация на ПП.

При дребномащабно производство обхватът от части, присвоени на машината, може да бъде доста широк, така че автоматизацията в такова производство трябва да се развие чрез разширяване на методите за групова обработка и създаване на RTK и GPM, програмирани за 1 част и обработвани допълнително.

Единичното производство се основава на универсални машини с ръчно управление. Може да има отделни инструменти за автоматизация. Широка гъвкавост и висока гъвкавост, т.е. възможността за бърза смяна са основните предимства на такива машини. Основният им недостатък е ниската производителност и изпълнението от страна на работника на целия необходим цикъл на управление на работата на машината.

Създаване на материално-техническата база на комунизма

Преходът към комунизъм е немислим без изобилие от материални и духовни блага: промишлени стоки, храни, жилища, културни ценности и места за почивка на работниците. Това предполага гигантско увеличение на производството във всички сектори на индустрията, селското стопанство, транспорта и строителството. Всъщност говорим за нов огромен скок в развитието на производителните сили.

Огромните възможности и предимства на социалистическия строй правят решаването на тази грандиозна задача съвсем реалистично и то в кратък исторически срок.

Основното направление в борбата за бързо нарастване на производството е завършването на механизацията на всички трудови процеси и изместването на ръчния труд от всички отрасли на народното стопанство. Опитът показва, че независимо колко високо е нивото на механизация на определени производствени звена, докато ръчните операции са вклинени между тях, общата икономическа

Ефективността на новите технологии остава недостатъчна и производителността на труда расте бавно.

Истинското решение може да дойде само от комплексна механизация,тоест използването на машини не само в основните, но и в спомагателните производствени процеси. Широкото внедряване на комплексна механизация и автоматизация е основният път на техническия прогрес, водещ към създаването на материално-техническата база на комунизма. Още седемгодишният план за развитие на народното стопанство на СССР (1959 - 1965 г.) поставя задачата за изместване на тежкия ръчен труд на базата на завършване на цялостната механизация на производствените процеси в промишлеността, селското стопанство, строителството, транспорта, товарене и разтоварване и комунални услуги.

Основното значение на комплексната механизация е, че тя изисква създаването във всеки отрасъл на производството на система от взаимно допълващи се машини, което решаващо подготвя автоматизация- най-висшата форма на съвременното машинно производство. Автоматизацията означава осъществяване на производствения процес без участието на човека, а само под негов контрол. Ако механизацията освобождава човек от тежестта на тежкия физически труд, то автоматизацията го освобождава от ненужното нервно напрежение.

В редица области на производството автоматизацията се превръща в пряка техническа необходимост. Скоростта на много технологични процеси се е увеличила толкова много, а изискванията за точност са се увеличили, че човек със сетивата си не е в състояние директно да контролира тези процеси. Те могат да се управляват само от автоматични устройства.

Електронните машини носят истинска революция в областта на автоматизацията. Те заместват човешкия труд в области като наблюдение и управление на автоматични машинни системи. Съвременното автоматизирано производство е система от модерни машини и машини, управлявани от електронни компютри. С помощта на електронен „мозък“ е възможно да се контролира производственият процес по много сложна програма. Прехвърлянето на изчислителни, аналитични и регулаторни функции на машини освобождава човек от много монотонни и досадни умствени усилия. Досега в Съветския съюз и други социалистически страни има само няколко автоматични линии, автоматизирани цехове и отделни автоматични фабрики. Но вече се развиват отрасли, където целият технологичен процес се основава на автоматизация (ядрена промишленост, някои отрасли на химическото производство, водноелектрически централи).

В момента в техническата политика социалист

Руските държави поеха решителен курс към широкото въвеждане на автоматизация в различни сектори на националната икономика. Достатъчно е да се каже, че само в съветското машиностроене през следващите седем години се очаква да бъдат пуснати в експлоатация 1300 автоматични линии. Предвижда се автоматизация на основните производствени процеси в ключови отрасли, особено в цветната металургия, химическата, нефтената, леката, хранително-вкусовата и целулозно-хартиената промишленост.

Тенденциите в развитието на автоматичното производство вече са определени доста ясно: от автомати, линии и цехове нещата се движат към автоматични фабрики, а след това и към пълна автоматизация на цели индустрии. В бъдеще ще се появи нов тип национална икономика с автоматизирано производство преобладаващ.Това и само това може да бъде производствената техника на комунизма, чиято цел е пълното освобождаване на човека от тежкия, монотонен труд и пестенето на умствената му енергия за творчески цели.

Социалистическа автоматизацияне представлява заплаха за работниците. Напротив, те го приветстват, тъй като значително улеснява работата им и им позволява да съкратят работното си време, без да намаляват заплатите. Капиталистическата автоматизация, както знаем, предизвиква сериозно безпокойство в работническата класа, защото води до увеличаване на безработицата и спад на заплатите за големи маси от работници.

Разбира се, социалистическата автоматизация води и до намаляване на броя на работниците в дадено предприятие или дори в цяла индустрия. Но това не създава проблем със заетостта, тъй като освободените в резултат на автоматизацията работници веднага намират място в нови предприятия и в нови индустрии. Социалистическата държава се грижи за заетостта, преквалификацията и повишаването на квалификацията на работниците.

Текущото състояние и непосредствените перспективи на автоматизацията в машиностроенето са свързани преди всичко с прехода от създаването на отделни машини и агрегати към разработването на системи от автоматични машини, обхващащи различни етапи от производствения процес - от доставка до монтаж , с оптимизиране на техническите решения.

Центърът на тежестта на развитието се измества от масово производство към серийно производство с широко разпространено развитие на автоматизацията и механизацията на спомагателните процеси и автоматизацията не само на технологичните операции, но и на контролните функции.

Комплексната автоматизация се основава на непрекъснатото усъвършенстване на техническите средства (от най-простите механизми до сложни електронни системи; системи за управление, електронно-изчислителни и управляващи машини и др.); върху широкото използване на общи методи и средства за автоматизация на различни етапи от производствения процес, върху използването на методи за унификация.

Развитието на автоматизацията на настоящия етап се характеризира с изместване на центъра на тежестта на разработките от масово производство към серийно производство, което представлява основната част от машиностроителната индустрия (около 80% от всички инженерни продукти се произвеждат серийно и индивидуално производствени предприятия).

Друга характерна черта на съвременната автоматизация е разширяването на арсенала от технически средства и, като следствие, многовариантността на решаването на проблемите на автоматизацията на производствените процеси.

Стратегията за интегрирана автоматизация на машиностроителното производство като основа на техническата политика се определя от редица аспекти, включително:

1) правилно разбиране на съдържанието и основния фокус на работата по автоматизация;

2) обективна оценка във времето на перспективите и осъществимостта на прилагането на нови методи и средства за автоматизация, тяхното състояние и връзка с известни, традиционни.

Нека разгледаме тези аспекти по-подробно. Автоматизацията на производството често се тълкува като процес на замяна на човешки функции с устройства и системи за управление и наблюдение, т.е. идентифицирани с въвеждането на автоматизацията. Предполага се, че технологичните процеси, конструкциите и машините остават по същество същите. Това не е вярно. Съдържанието на производството се състои от технологични процеси, в тях са заложени всички потенциални възможности за качеството и количеството на произвежданата продукция, ефективността на производството, а системата за управление е само форма за реализиране на тези възможности. Следователно автоматизацията на производството в машиностроенето е сложна проектна и технологична задача за създаване на ново оборудване, такива високоинтензивни технологични процеси и високопроизводителни средства за производство, които са недостъпни за пряко изпълнение от хората.

Съвременният автоматичен струг е комплекс от технологични, дизайнерски и конструктивни решения, характеризиращ се с многопозиционна, едновременна работа на десетки, а в автоматичните линии - стотици механизми и инструменти. Създаването на такива системи изисква решаването на много проблеми, включително автоматизиране на транспортирането и товаренето на части, промяна на тяхната ориентация, натрупване на изоставане, въртене и фиксиране на части, отстраняване на отпадъци и др. И само при тези условия използването на автоматичен контрол може да бъде ефективно.

Автоматичните средства за производство са обещаващи само когато изпълняват производствени функции по-бързо и по-добре от хората.

Горното не намалява значението на „малката“ автоматизация, т.е. оборудване на неавтоматизирано оборудване с механизми за товарене и затягане на части, устройства за контрол на цикъла и др., особено когато такива средства са стандартни. Процесът на автоматизация обаче не се ограничава до тази особеност.

Проблемът за правилната, обективна оценка и разумно прилагане на най-новите методи и средства за автоматизация става изключително актуален в автоматизацията. Всяка техническа иновация, колкото и обещаваща да е, преминава през няколко етапа: идея - експериментален дизайн (способен само да функционира) - надеждно работещ дизайн - рентабилен дизайн. Всеки етап се характеризира с подобряване на параметрите, които могат да бъдат сведени до формулата „бързина - надеждност - цена“. И само когато тези параметри се вписват в техническите и икономическите допустими отклонения, тази иновация става узряла за производствено внедряване. Ето защо в техническата политика е недопустимо да се забавя както развитието на първичната идея, така и внедряването на недостатъчно зрели решения.

Един от основните въпроси на комплексната автоматизация е оптималното съчетаване на най-новите методи и инструменти с традиционните. Автоматичните машини и системи за масово производство широко използват принципите на диференциация и концентрация на операциите, съчетавайки ги във времето, което формира основата за висока производителност и ефективност. По-голямата част от съвременните CNC машини са едношпинделни. Следователно, при условия на стабилна работа, без пренастройки, производителността на многошпинделните полуавтоматични машини е десетки пъти по-висока от многооперативните полуавтоматични машини, а цената е по-ниска. При пилотно производство, където продуктовата гама не се повтаря, се изисква широк набор от пренастройки на технологичното оборудване, което може да се постигне само с помощта на компютър. При стабилно производство, с постоянна гама от продукти, серийната обработка се извършва само защото мащабът на производството не позволява зареждането на всяка част от оборудването с едни и същи продукти. Тук секциите на универсални полуавтоматични машини с ЦПУ или технологични комплекси с компютърно управление могат да бъдат заменени с една реконфигурируема многошпинделна полуавтоматична машина, на която няколко части се обработват едновременно с десетки инструменти, нейната производителност е непропорционално по-висока от единична -инструментални машини, като преоборудването е много по-кратко.

Следователно производството на едношпинделни машини с ЦПУ с технологични и компоновъчни схеми, наследени от неавтоматизираното производство, трябва да се счита за легитимно само в ранните етапи на тяхното развитие. Масовият преход към използването на многошпинделни и многопозиционни CNC машини е неизбежен, като се започне от най-простите, които извършват паралелна обработка на няколко детайла с помощта на една програма. Системите с разпределителни валове, гърбици и трасиращи устройства вероятно ще доминират в автоматизацията на управлението в масовото производство за дълго време, въпреки факта, че има малко електроника и липса на адаптация в техния дизайн. Системите с аварийно състояние, директно управление от компютър и др. са мобилни и следователно ефективни при автоматизиране на серийно, а в бъдеще и индивидуално производство. Тяхното значение за масовото производство не се състои в замяната на съществуващи технически решения, а в тяхното допълнение, в изпълнението на невъзможни досега управленски функции. По този начин използването на автоматизирани системи за управление на процесите с функции за техническа и статистическа диагностика на работата на автоматичните линии трябва да стане основа за високопроизводителна работа на линиите, намалявайки времето на престой по технически и организационни причини.

Качество на чипа

(входяща проверка на 10–12% от микросхемите - 1990 г., Томска асоциация „Контур“)

Контролни въпроси

1. В какви случаи автоматизацията е неефективна в социално-икономически план?

3. Предложете основните раздели на бизнес план за планираното закупуване и използване на струг с CNC система в металообработващ цех.

4. Кои фактори са решаващи за подобряване на качеството и надеждността на продуктите?

2. Автоматизация в машиностроенето,

CNC системи

Кратка класификация на производствените системи е както следва:

¨ производствена система– това е сложна многостепенна (йерархична) система, която превръща първоначалните полуфабрикати, суровини, материали в краен продукт, отговарящ на обществените поръчки;

по-широко: производство– е комбинацията от ресурси (суровини, капитал, труд и предприемачески способности) за производство на стоки и услуги;

¨ основата на всяко производство – технологичен процес (ТП)– определено взаимодействие на инструменти, услуги и транспортни системи;

¨ непрекъснати технологични процеси: химически, добив и преработка на нефт и газ, енергетика;

¨ дискретни технологични процеси: машиностроене, разкрояване на материали;

¨ непрекъснато-дискретни ТП: металургия, цимент, машиностроене и др.

Ние ще вземем машиностроенето като основа за технологични процеси и съответните системи за автоматизация. Това беше машиностроенето (металообработващи процеси), заедно с тъкачната промишленост, което беше първото, което изискваше автоматизация. Машиностроенето е широко развито в района на Кама. Нека вземем предвид, че системите за автоматизация в различни индустрии

се извършват на единна технологична база, като се използват същите

принципи.

Анализът на технологичните процеси в машиностроенето показва, че в общия цикъл на организиране на производството на част машинното време заема средно не повече от 5% (останалото е подготовка на производството, транспортиране, съхранение и др.). В сто

през нощта времето за обработка е само около 30%

(останалото време е позициониране, зареждане, измерване, престой и т.н.).

Усилията, насочени към интензифициране на механичната обработка, засягат само малка част от общия баланс на цикъла за получаване на крайния продукт. Същият анализ показва, че намаляването на непроизводствените загуби на време е възможно само на базата на производствена интеграция, която позволява по принцип да се увеличи машинното време в общия производствен цикъл до 90%, а машинното време в рамките на машинния цикъл също до 90 %. Това се отнася и за интегрирането на производството, което би позволило непрекъсната трисменна работа на оборудването, включително нощни смени без хора.

На фиг. Фигура 2.1 показва баланса на времето за използване на производственото оборудване, от което следва, че най-мощният резерв за увеличаване на степента на използване на оборудването е трисменната работа.

Практиката показва, че по принцип правилната идея - да се свърже интеграцията с безпилотни технологии - е доста трудна за изпълнение, тъй като изисква решаването на цял набор от сложни проблеми. Сред тези проблеми е рязкото повишаване на надеждността на оборудването и системите за управление, базирани на MP системи.

Обекти на автоматизация в машиностроенето:

¨ машини: стругови, фрезови, пробивни и пробиващи, шлифовъчни, многофункционални (обработващи центрове), зъбонарезни, електрическа ерозия и др.;

¨ периферия на металорежещи машини: роботи, единици за съхранение на палети, единици за магазини за инструменти и др.;

¨ транспортни системи: роботизирани автомобили, конвейери и др.

¨ складови системи: автоматизирани складове със стакерни кранове, комисионни станции и др.;

¨ спомагателни системи: контролно-измервателни машини, перални и сушилни станции и др.

Ориз. 2.1. Баланс на използването на производствено време

оборудване

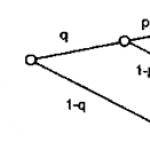

Много отделни микропроцесорни системи за автоматизация трябва да бъдат комбинирани в една локална компютърна мрежа. От гледна точка на производителността и гъвкавостта системите за автоматизация в машиностроенето могат да бъдат класифицирани според нивото на гъвкавост и производителност (фиг. 2.2).

Ориз. 2.2. Класификация на системите за автоматизация в машиностроенето:

х– номенклатура на частите, определени за оборудването (брой партиди);

г– брой части в партидата; 1

– универсални машини с ръчна

управление; 2

– CNC машини; 3

– многооперационни машини;

4

– гъвкави производствени модули (FPM); 5

– гъвкави производствени зони (GPU); 6

– гъвкави линии, работилници; 7

– автоматични линии

Таблица 2.1

Производство на металорежещи машини в основните страни производителки

| Държава производител | Машинни инструменти | CNC машини/% цена на всички машини | роботи | |||||

| СИВ | – | – | – | |||||

| СССР | 1,6/5,2 % | 8,9/24 % | 21,0/47 % | |||||

| Китай | – | – | – | |||||

| САЩ | 1,9/19 % | 8,9/34 % | 5,0/44 % | 27,1 | 9,4 | |||

| Япония | 1,5/7,8 % | 22,1/50 % | 35,3/70 % | 116,0 | 46,8 | |||

| Германия | 0,8/8,3 % | 4,7/28 % | 14/65 % | 12,4 | 4,8 |

Трябва да се има предвид, че броят на металорежещите машини в машиностроенето е 1,5 пъти по-голям от броя на операторите на машини. Нуждата от CNC машини обаче не е задоволена през 1990 г. (Таблица 2.1).

IS-PRO за машиностроителни предприятия

PDM - Product Data Management (система за управление на продуктови данни)

CAPP - Computer-Aided Process Planning (автоматизирана система за технологична подготовка на производството)

DSE - част или монтажна единица

ССЗ - сменно-дневно назначение

SSI - структура и състав на продуктите

ПКМ - закупени материали

PKI - закупени компоненти

Системата IS-PRO има архитектурни и функционални възможности, необходими за решаване на проблемите на управлението на основното и спомагателното производство в машиностроителните предприятия.

Основата за управление на производството в индустриалните предприятия е система от проектни и технологични данни за продуктите.

IS-PRO, по отношение на структурата, сложността и гъвкавостта на своите информационни обекти, съответства в достатъчна степен на структурата, сложността и гъвкавостта на обектите на PDM и CAPP системите (PDM верига), с които е необходимо да се осигури взаимодействие на процесите и данни в рамките на индустриални решения.

Основни цели

ERP функционалността на всяка система за управление на инженерно предприятие (от гледна точка на управление на разходите, доставка, продажби и т.н.) може да има практически смисъл само ако се гарантира качеството, пълнотата и навременността на прехвърляне на промените от веригата PDM към веригата ERP.

IS-PRO предлага набор от възможности, както архитектурни, така и функционални, и услуги, за решаване на основни управленски проблеми. Решаването на тези проблеми гарантира висококачествено внедряване на всяка допълнителна функционалност.

Основните задачи трябва да бъдат логически идентифицирани, както от гледна точка на използване от предприятието, така и от гледна точка на процеса на изпълнение. Това са следните задачи:

Управление на регулаторна и справочна информация относно структурата и състава на продуктите (включително стандарти за потребление на материали), асортимент от закупени материали и продукти (PCM и PKI);

- Управление на нормативна и справочна информация относно маршрутни и експлоатационни технологии;

- Планиране на материалното производство;

- Управление на логистиката;

- Управление на консумацията на PCM и PKI в производството;

- Планиране на производството на детайли и монтажни единици (междуцехови и вътрешноцехови вериги);

- Планиране на агрегат и окончателно сглобяване;

- Диспечеризиране и наблюдение на хода на производството на детайли и монтажни единици (ДМВ);

- Управление на монтаж и освобождаване на готови продукти;

- Диспечериране и наблюдение на хода на монтажа;

- Отчитане, анализ и оптимизиране на разходите за труд на производствения персонал;

- Управление на качеството и осигуряване на материална и оперативна проследимост.

Разбира се, този списък не се ограничава до задачи по автоматизация в машиностроително предприятие. Но именно тези задачи почти 100% определят нивото на рентабилност и конкурентоспособност на предприятието. Тези задачи са основни, тъй като всяка друга автоматизация на управлението на предприятието е невъзможна без тяхното решаване.

Типичните решения на тези проблеми, базирани на IS-PRO, съществуват в широк диапазон на необходимата сложност и пълнота.

IS-PRO методология за машиностроене

Практическата стойност на данните за управление на машиностроително предприятие се основава на пълнотата, точността и навременността на информацията за производствения цикъл на продуктите. Следователно качеството и мощността на системата за управление пряко зависи от дълбочината на отразяване на оперативните производствени процеси и детайлността на информацията за състава и технологията на продуктите.

Методологията IS-PRO включва задълбочено проучване и отразяване на оперативните процеси (процедури) в производството и технически данни за продуктите.

По този начин методологията се основава на приоритета на оперативния контролен контур и дълбочината на техническите данни за продукта.

Оперативно управление

Под оперативно управление на производството разбираме диспечиране и проследяване на хода на производството на продуктите с точност до технологичните операции, в контекста на партидите за стартиране на DSU и поръчките за експедиция на производството. Това е задачата за управление на оперативния поток в производството.

Също така, като част от оперативното управление на производството, е необходимо да се управлява процесът на движение, потребление и трансформация на материали, детайли и компоненти и да се извършва надзорен контрол върху формирането на монтажни комплекти в контекста на продуктовите номера. Това е задачата за управление на материалния поток в производството.

По този начин решаването на проблема с оперативното управление на производството се свежда до решаването на два проблема:

- Диспечериране и контрол на напредъка на производството (DCCP) или управление на оперативния поток.

- Проследимост на материалните компоненти в производството (PMCP) или управление на материалния поток.

Организационна и производствена структура

В системата за данни IS-PRO най-важният елемент е организационната и производствена структура, в рамките на която се извършват производствените цикли на продукта.

Например:

- Тип производство: комплексно, многопродуктово, прецизно машиностроене.

- Видове производствени процеси: производство на металообработване, производство на машинна обработка, свързани индустрии (покритие, термична обработка и др.), монтаж.

- Организационно-производствената структура и основните етапи на производствения процес отразяват спецификата на вида производство, видовете производствени процеси и пътя за производство на готовия продукт.

Елементи на методиката

Методологията IS-PRO се основава на:

- първо, върху йерархията на въведените в действие контролни документи (механизми) с последващ контрол и регистриране на изпълнението.

- второ, върху ключови процеси на планиране и производствени дейности.

- трето, в съоръжения за контрол на производството, като поръчки за производство и изпращане, стартиране на партиди.

МЕХАНИЗМИ

Тази йерархия отразява ключовите механизми на плановия и производствения процес: планиране, отчитащо най-общите характеристики на предприятието; трансформиране на плана във форми, подходящи за диспечерски контрол; генериране на оперативни производствени задачи на нива на DSU партиди и операции (въз основа на планови и експедиционни форми).

КЛЮЧОВИ ПРОЦЕСИ

ОБЕКТИ НА КОНТРОЛ

- Производствени партиди на DSE

- Поръчки за производство и изпращане

- Производствени подразделения